از خام تا شاهکار: رازهای پروسه قطعهسازی و ابزارهای جادویی آن

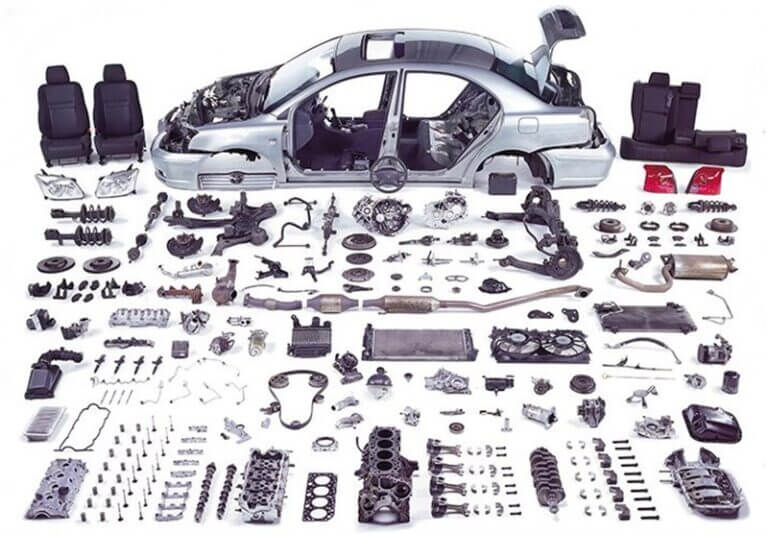

قطعهسازی، قلب تپنده صنعت مدرن، جایی است که فلزات خام و مواد اولیه به اجزای پیچیدهای تبدیل میشوند که از خودروهای غرّان تا ماهوارههای فضایی را به حرکت درمیآورند. این فرآیند، که ترکیبی از هنر، علم و تکنولوژی است، با ابزارهای پیشرفتهای مثل دستگاههای پرس، جوش، فرز سیانسی و برش لیزر، فلزات را به شکلهایی دقیق و کاربردی درمیآورد. اما چه چیزی یک قطعه را از معمولی به استثنایی تبدیل میکند؟ در این مقاله، با زبانی زنده و نگاهی عمیق، به پروسه قطعهسازی، ابزارهای کلیدی و 10 راز حرفهای قطعهسازان میپردازیم که به ندرت فاش میشوند.

دستگاه پرس: مشت آهنین صنعت

دستگاه پرس، مثل یک غول قدرتمند، مواد خام را با فشارهای چند تنی به اشکال دلخواه خم میکند، میبرد یا شکل میدهد. پرسهای هیدرولیکی، مکانیکی و پنوماتیکی هر کدام کاربرد خاص خود را دارند. پرسهای هیدرولیکی با فشار یکنواخت (تا 5000 تن) برای قطعات بزرگ مثل بدنه خودرو ایدهآلاند، در حالی که پرسهای مکانیکی با سرعت بالا برای تولید انبوه قطعات کوچک مناسبترند.

راز کیفیت در پرسکاری؟ تنظیم دقیق قالب و فشار. قالبهای نامناسب یا فشار بیش از حد میتوانند باعث ترکخوردگی یا اعوجاج شوند. یک ترفند؟ استفاده از سیستمهای حسگر فشار (load monitoring) برای تنظیم خودکار نیرو، که دقت را تا 10 درصد افزایش میدهد اما در کارگاههای کوچک کمتر دیده میشود. نگهداری قالبها هم حیاتی است؛ روانکاری منظم و بررسی سایش قالب میتواند عمر آن را تا 50 درصد افزایش دهد.

دستگاه جوش: رقص شعله و فلز

جوشکاری، مثل جادویی است که قطعات فلزی را به هم پیوند میدهد. روشهای TIG، MIG و جوش پلاسما هر کدام برای کاربردهای خاصی طراحی شدهاند. جوش TIG، با دقت بالا، برای قطعات هوافضا و آلیاژهای حساس مثل تیتانیوم استفاده میشود، در حالی که MIG برای تولید سریع قطعات فولادی مناسب است.

چالش اصلی؟ کنترل حرارت. حرارت بیش از حد میتواند باعث تغییر ساختار فلز (مثل ایجاد منطقه HAZ) شود. یک راز حرفهای؟ استفاده از جوش پالسی (Pulse TIG) که حرارت ورودی را تا 30 درصد کاهش میدهد و دقت را در آلیاژهای نازک افزایش میدهد. تنظیم گاز محافظ (مثل آرگون خالص) هم کلیدی است؛ ناخالصی در گاز میتواند جوش را متخلخل کند.

فرز سیانسی: مجسمهسازی با دقت میکرونی

فرز سیانسی (CNC Milling) مثل یک هنرمند دیجیتال، فلز را با دقت میکرونی تراش میدهد. این دستگاهها، که با کنترل عددی کامپیوتری کار میکنند، میتوانند قطعاتی با تلورانس 0.01 میلیمتر تولید کنند. محورهای 3، 4 یا 5 محوره، بسته به پیچیدگی قطعه، انتخاب میشوند. فرز 5 محوره برای قطعات هوافضا مثل پرههای توربین ایدهآل است.

راز کیفیت؟ انتخاب ابزار برش مناسب (مثل کاربید تنگستن) و سرعت اسپیندل. سرعت بالا (تا 20,000 RPM) برای آلیاژهای نرم مثل آلومینیوم مناسب است، اما برای فولاد سختشده، سرعت پایینتر و روانکاری قویتر لازم است. یک ترفند؟ استفاده از سیستمهای خنککننده مهپاش (mist cooling) که اصطکاک را کاهش میدهد و عمر ابزار را تا 40 درصد افزایش میدهد.

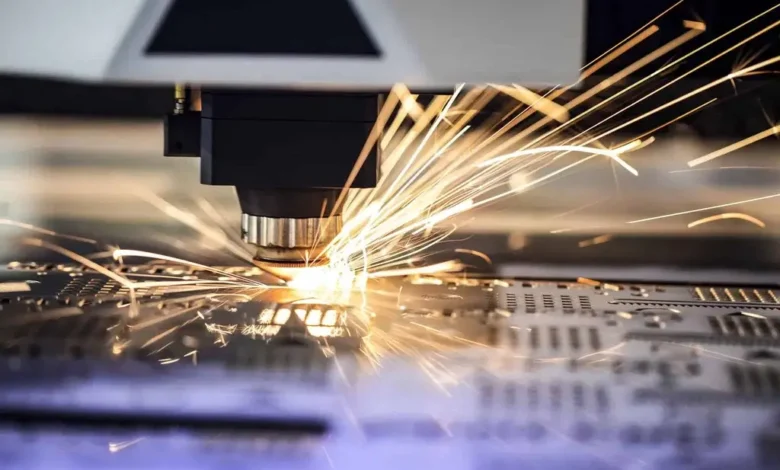

برش لیزر سیانسی: تیغ نور در خدمت صنعت

برش لیزر سیانسی، مثل یک شمشیر نوری، فلزات را با دقتی خیرهکننده (تا 0.1 میلیمتر) میبرد. لیزرهای فیبری برای فولاد و آلومینیوم و لیزرهای CO2 برای مواد غیرفلزی مثل پلاستیک مناسباند. این فناوری برای تولید قطعات پیچیده مثل اجزای الکترونیکی یا تزئینات خودرو ایدهآل است.

چالش؟ کنترل لبههای برش. حرارت لیزر میتواند باعث ایجاد منطقه متأثر از حرارت (HAZ) شود که استحکام را کاهش میدهد. یک راز؟ تنظیم فوکوس لیزر و استفاده از گاز کمکی نیتروژن به جای اکسیژن، که لبهها را تمیزتر میکند و اکسیداسیون را تا 50 درصد کاهش میدهد. نگهداری لنز لیزر هم حیاتی است؛ یک لنز کثیف میتواند دقت برش را خراب کند.

جدول مقایسه ابزارهای کلیدی قطعهسازی

| ابزار | کاربرد اصلی | مزایا | چالشها | دقت |

|---|---|---|---|---|

| پرس هیدرولیکی | شکلدهی قطعات بزرگ مثل بدنه خودرو | فشار یکنواخت، ظرفیت بالا | هزینه قالب و زمان تنظیم | ±0.5 میلیمتر |

| جوش TIG | جوشکاری دقیق آلیاژهای حساس | کیفیت بالا، مناسب برای ضخامت نازک | سرعت پایین، نیاز به مهارت | ±0.2 میلیمتر |

| فرز سیانسی | تراش قطعات پیچیده با تلورانس بالا | دقت میکرونی، انعطافپذیری در طراحی | هزینه تجهیزات و برنامهنویسی | ±0.01 میلیمتر |

| برش لیزر سیانسی | برش دقیق ورقهای فلزی و غیرفلزی | سرعت بالا، لبههای تمیز | منطقه متأثر از حرارت، هزینه نگهداری | ±0.1 میلیمتر |

| تراش سیانسی | تولید قطعات استوانهای مثل شفت | دقت بالا، مناسب برای تولید انبوه | محدودیت در اشکال پیچیده | ±0.005 میلیمتر |

| وایرکات EDM | برش دقیق آلیاژهای سخت | دقت فوقالعاده، بدون تنش مکانیکی | سرعت پایین، هزینه بالا | ±0.002 میلیمتر |

وایرکات و EDM: جراحی فلزات با الکتریسیته

وایرکات (Wire EDM) و ماشینکاری تخلیه الکتریکی (EDM) مثل جراحان دقیق، فلزات سخت را با جرقههای الکتریکی برش میدهند. وایرکات برای قطعاتی با تلورانس 0.002 میلیمتر، مثل قالبهای تزریق، ایدهآل است. EDM برای حفرههای پیچیده در فولاد سختشده استفاده میشود.

راز کیفیت؟ کنترل فاصله الکترود و سرعت تخلیه. فاصله خیلی کم باعث قوس الکتریکی و آسیب به سطح میشود. یک ترفند؟ استفاده از دیالکتریکهای پیشرفته (مثل روغنهای مصنوعی) که دقت را تا 15 درصد بهبود میدهند. تمیز نگه داشتن دیالکتریک هم حیاتی است؛ ذرات معلق میتوانند جرقه را مختل کنند.

10 راز تخصصی قطعهسازان حرفهای

- تنظیم میکروویبره در فرز سیانسی: استفاده از ارتعاشات میکروسکوپی (ultrasonic machining) برای کاهش تنش برش، که عمر ابزار را تا 30 درصد افزایش میدهد.

- پیشگرمایش در جوش TIG: گرم کردن آلیاژهای حساس (مثل تیتانیوم) تا 150 درجه قبل از جوش، ترکخوردگی را تا 40 درصد کاهش میدهد.

- کالیبراسیون دینامیک لیزر: تنظیم پویای فوکوس لیزر در حین برش برای قطعات ضخیم، که لبههای صافتری ایجاد میکند.

- روانکاری نانویی: استفاده از روانکنندههای نانوساختار در پرسکاری، که سایش قالب را تا 25 درصد کاهش میدهد.

- برنامهنویسی بهینه سیانسی: استفاده از الگوریتمهای بهینهسازی مسیر ابزار (toolpath optimization) برای کاهش زمان تولید تا 20 درصد.

- کنترل HAZ در جوش: تنظیم پالسهای کوتاه در جوش پلاسما، که منطقه متأثر از حرارت را تا 35 درصد کوچکتر میکند.

- پوشش ابزار کاربیدی: استفاده از پوششهای PVD (مثل TiN) روی ابزارهای فرز، که عمر ابزار را تا 50 درصد افزایش میدهد.

- دیالکتریک ترکیبی در EDM: مخلوط کردن دیالکتریکهای آلی و معدنی برای افزایش سرعت برش و کاهش تخلخل سطح.

- تست اولتراسونیک قالبها: بررسی ترکهای میکروسکوپی در قالبهای پرس با تست اولتراسونیک، که خرابی را تا 60 درصد کاهش میدهد.

- کنترل دمای لیزر: استفاده از حسگرهای حرارتی مادون قرمز برای تنظیم دمای برش لیزر، که دقت را در آلیاژهای حساس تا 10 درصد بهبود میدهد.

جدول ابزارهای مکمل قطعهسازی

| ابزار مکمل | کاربرد | مزایا | چالشها | هزینه تقریبی (میلیون تومان) |

|---|---|---|---|---|

| دستگاه پولیش CNC | صیقلدهی سطوح برای کیفیت نهایی | بهبود ظاهر و کاهش اصطکاک | نیاز به برنامهنویسی دقیق | 200-500 |

| دستگاه تست سختی | بررسی سختی قطعات پس از ماشینکاری | تضمین کیفیت، استانداردسازی | زمانبر بودن تست | 50-150 |

| سیستم خنککننده مهپاش | کاهش حرارت در فرز و تراش | افزایش عمر ابزار، بهبود کیفیت سطح | نیاز به نگهداری منظم | 20-80 |

| دستگاه CMM | اندازهگیری دقیق ابعاد قطعات | تلورانس میکرونی، کنترل کیفیت | هزینه بالا و نیاز به اپراتور ماهر | 300-1000 |

| نرمافزار CAD/CAM | طراحی و برنامهنویسی ماشینهای CNC | انعطافپذیری در طراحی، سرعت تولید | پیچیدگی یادگیری | 10-50 |

| دستگاه سنگزنی CNC | صاف کردن سطوح با دقت بالا | تلورانسهای بسیار پایین | سرعت پایین، هزینه ابزار | 150-400 |

چالشهای پنهان: وقتی فلزات نافرمانی میکنند

قطعهسازی چالشهایی دارد. تنشهای داخلی در فلزات (مثل فولاد سختشده) میتوانند باعث اعوجاج در حین برش یا جوش شوند. حرفهایها از آنیلینگ (بازپخت) قبل از ماشینکاری استفاده میکنند. انتخاب مواد اولیه هم کلیدی است؛ آلیاژهای ارزانتر ممکن است ناخالصیهایی داشته باشند که دقت را کاهش میدهند. یک چالش دیگر؟ نگهداری تجهیزات. یک دستگاه CNC کالیبرهنشده میتواند تلورانس را از 0.01 به 0.1 میلیمتر افزایش دهد.

نوآوریها: قطعهسازی در عصر آینده

آینده قطعهسازی با فناوریهای جدید درخشان است. چاپ سهبعدی فلزی (Additive Manufacturing) برای تولید قطعات پیچیده با ضایعات کم، در حال تسخیر صنعت است. هوش مصنوعی هم در بهینهسازی مسیرهای برش و پیشبینی سایش ابزار وارد شده است. ماشینهای هیبریدی (ترکیب فرز و لیزر) دقت و سرعت را به سطح جدیدی بردهاند، اما هزینههایشان هنوز برای کارگاههای کوچک سنگین است.

چرا قطعهسازی قلب صنعت است؟

قطعهسازی، با ابزارهای پیشرفته و رازهای حرفهای، مواد خام را به اجزای حیاتی تبدیل میکند. از پرسهای غولپیکر تا لیزرهای دقیق، هر ابزار داستانی از دقت و نوآوری دارد. حالا که این سفر را طی کردیم، به قطعات اطرافتان با نگاهی جدید نگاه کنید و به هنر و علمی که در آنها نهفته است فکر کنید.

منبع :