11 ترفند انبارداری برای کارخانهها و صنایع که باعث افزایش سود میشوند

در بسیاری از کارخانهها و واحدهای صنعتی، تمام تمرکز مدیریت روی تولید و فروش است و انبار فقط به عنوان فضای نگهداری کالا دیده میشود. در ظاهر همه چیز عادی است. اما پشت این ظاهر شلوغ، هزینههای پنهانی وجود دارد که مستقیماً سود واقعی را از بین میبرند.

انبارداری حرفهای در کارخانه یعنی مدیریت آگاهانه موجودی، استفاده هوشمند از فضا، چیدمان حساب شده و کاهش خطا در دریافت و تحویل کالا. هر کالای اضافهای که بیدلیل ماهها روی قفسه میماند، هر توقف خط تولید به خاطر نبود یک قطعه ساده و هر چند دقیقهای که نیروها در راهروها سرگردان میشوند، یعنی کاهش سود.

پیش نیاز اجرای ترفندهای انبارداری

قبل از شروع هر نوع تغییر، لازم است تصویر روشنی از وضعیت فعلی انبار داشته باشیم. اگر ندانیم اکنون کجا ایستادهایم، هیچ ترفندی به شکل هدفمند اجرا نمیشود. سه پرسش ساده میتواند نقطه آغاز باشد.

آیا موجودی ثبت شده در سیستم با موجودی واقعی روی قفسهها هماهنگ است؟

زمان آمادهسازی سفارش برای خط تولید و مشتری چقدر است و چند بار پیش آمده که تولید یا ارسال فقط به خاطر تأخیر انبار عقب افتاده باشد؟

چند درصد از فضای انبار واقعا استفاده میشود و چه میزان از ارتفاع و گوشهها عملا بلااستفاده مانده است؟

پاسخ شفاف به همین سه سؤال، نشان میدهد انبار تا چه حد در خدمت سودآوری است و اتلاف زمان، فضا و سرمایه به چه دلایلی ایجاد میشوند. ترفندهای انبارداری که در ادامه توضیح میدهیم، دقیقا برای اصلاح همین اشتباهات طراحی شده است.

11 ترفند انبارداری برای افزایش سودآوری صنایع

1. ممیزی دقیق انبار و شناسایی هدررفتها

اولین قدم در ترفند های انبادرای، نگاه واقعگرایانه و تحلیلی به انبار است. ممیزی یعنی این که یک بار تمام بخشهای انبار را با توجه به هزینه و سود بررسی کنیم. باید موجودیهای راکد و تاریخ گذشته، کالاهای آسیب دیده، نقاط شلوغ و خطرناک، مسیرهای رفت و برگشت طولانی، توقفهای مکرر لیفتراک و موارد تکراری کمبود یا مازاد را شناسایی کنیم.

خروجی این مرحله باید یک فهرست اولویتبندی شده باشد. یعنی بدانیم کدام مشکل بیشترین اثر را بر توقف تولید، اتلاف وقت نیروها یا خواب سرمایه دارد و باید زودتر حل شود. بدون چنین نقشهای، هر اقدامی پراکنده است و اثر آن به سرعت از بین میرود.

2. تعریف اهداف و شاخصهای سودآوری انبار

انبارداری زمانی واقعا در مسیر افزایش سود حرکت میکند که برای آن هدف و شاخص تعریف شده باشد. به جای جملههای کلی مثل انبار را بهتر کنیم، باید شاخصهایی مانند درصد دقت موجودی، میانگین زمان آمادهسازی سفارش، درصد استفاده از فضای مفید و تعداد توقفهای ناشی از کمبود کالا را تعیین کنیم.

برای هر شاخص، وضع فعلی اندازهگیری میشود و بعد هدف مشخصی برای دورههای سه تا شش ماهه تعیین میگردد. این کار باعث میشود هر ترفندی که اجرا میکنیم، اثرش قابل اندازهگیری باشد.

3. طراحی نقشه چیدمان براساس جریان کالا

چیدمان بسیاری از انبارها براساس دیوارهای خالی و امکانات اولیه شکل گرفته است، نه براساس مسیر واقعی حرکت کالا. نتیجه این وضعیت، رفت و برگشتهای بیدلیل، راهروهای شلوغ و زمانهای طولانی جابهجایی است.

در چیدمان حرفهای که یکی از مهمترین ترفندهای انبارداری برای افزایش سود است، ابتدا مسیر حرکت مواد از لحظه ورود تا خروج روی کاغذ ترسیم میشود. مواد اولیه باید در نزدیکترین موقعیت به مسیر دسترسی خطوط تولید قرار بگیرد. کالای نیمه ساخته و در حال ساخت، در منطقههای مشخص و تفکیکشده نگهداری میشود و کالای آماده تحویل در ناحیهای نزدیک به محل بارگیری مستقر میگردد.

این تغییر، زمان حرکت لیفتراک و نیروها را کاهش میدهد، تراکم بی مورد را کم میکند و سرعت پاسخدهی انبار به درخواستها را بالا میبرد.

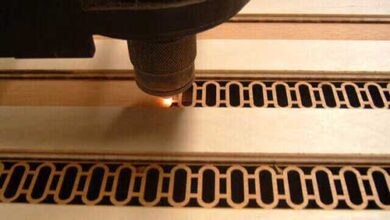

4. استفاده حداکثری از فضا با قفسه بندی عمودی

زمین انبار محدود و گران است، اما ارتفاع انبار در بسیاری از کارخانهها تقریبا بلااستفاده میماند. طراحی مهندسی سازههای راک و استفاده از طبقات چندگانه، ظرفیت نگهداری را به شکل چشمگیری افزایش میدهد، بدون آن که نیاز به ساخت انبار جدید یا توسعه ساختمان باشد.

در این مورد از ترفند های انبارداری، انبار به صورت یک حجم سه بعدی دیده میشود. ابعاد ستونها، فاصله بازوها، ظرفیت هر طبقه و مسیرهای عبور لیفتراک، همگی براساس نوع کالا و الگوی گردش آن تعریف میشود. در چنین فضایی نقش قفسه انبار بسیار فراتر از یک چهارچوب فلزی است و به ابزار اصلی تبدیل فضا به یک سیستم ذخیرهسازی امن، قابلکنترل و سودآور تبدیل میشود.

5. دستهبندی کالاها و مدیریت موجودی به روش ABC

همه کالاها در انبار ارزش و اهمیت یکسانی ندارند. برخی اقلام اگر چند روز موجود نباشند، خط تولید متوقف میشود و برخی دیگر اگر بیش از حد ذخیره شوند، فقط سرمایه را به هدر میدهند. دستهبندی کالاها بر اساس ارزش و سرعت گردش، به روش ABC، کمک میکند نگاه دقیقتری به هر گروه داشته باشیم.

در این روش، برای هر گروه بازههای حداقل و حداکثر موجودی تعریف میشود. برای کالاهای حیاتی، حداقل موجودی بالاتر است تا ریسک توقف تولید کم شود، اما حداکثر موجودی محدود میماند تا سرمایه در گردش بیهوده در انبار نماند. نتیجه این ترفند انبارداری، تعادل میان امنیت تولید و سلامت مالی کارخانه است.

6. استانداردسازی فرآیند ورود کالا و کنترل کیفیت

ورودی آشفته، خروجی غیرقابل پیشبینی ایجاد میکند. هر بار که باری وارد انبار میشود، باید یک روند ثابت و شفاف طی شود. تخلیه ایمن، شمارش دقیق، کنترل ظاهری و در صورت نیاز کنترل کیفیت، ثبت به موقع در سیستم و جانمایی اولیه، بخشهای اصلی این روند هستند.

وقتی این فرآیند رعایت شود، مغایرت موجودی کاهش پیدا میکند، کالاهای معیوب قبل از ورود به چرخه تولید شناسایی میشوند و از انباشته شدن پالتها و کارتنها در راهروها جلوگیری میشود. این نظم در ورودی، از بسیاری از توقفها و اختلافات داخلی و حتی اختلاف با تأمینکننده جلوگیری میکند.

7. منطقهبندی و کدگذاری مکانها برای دسترسی سریع

یکی از دلایل اصلی اتلاف وقت در انبار این است که نیروها دقیقا نمیدانند هر کالا کجا قرار دارد و سیستم هم آدرس واضحی ارائه نمیدهد. راهحل، منطقهبندی و کدگذاری مکانها است. انبار به چند بخش اصلی تقسیم میشود؛ مواد اولیه، قطعات یدکی، کالای نیمه ساخته، کالای آماده و اقلام برگشتی. هر راهرو، هر ستون و هر طبقه، کد مشخصی دارد.

این کدها در سیستم ثبت میشود و روی برچسبهای واضح و خوانا روی قفسهها نصب میشود. به این شکل، هر نیرو با یک نگاه و یک جستوجوی ساده در سیستم، مسیر دقیق دسترسی به کالا را پیدا میکند. این ترفند انبارداری، سرعت برداشت را بالا میبرد و وابستگی انبار به حافظه چند نفر محدود را از بین میبرد.

8. چیدمان هوشمند کالاهای پرگردش و ناحیه برداشت

کالاهایی که هر روز و هرشیفت از انبار درخواست میشوند، نباید در عمق راهروها یا در طبقات بالایی قرار بگیرند. این اقلام باید در ناحیههای نزدیک، در ارتفاع راحت و با چیدمان کاملا دسترسپذیر نگهداری شوند.

تعریف ناحیه برداشت برای سفارشهای روزانه، باعث میشود نیروها به جای رفت و برگشت مداوم در کل انبار، در یک محدوده مشخص با سرعت بالاتر کار کنند. ترکیب این مورد از ترفند های انبارداری با چیدمان هوشمند کالاهای پرمصرف، زمان آمادهسازی سفارش برای خط تولید و مشتری را کاهش میدهد و ظرفیت پاسخدهی انبار را بالا میبرد. نتیجه مستقیم، کاهش تأخیرها و افزایش رضایت واحدهای داخلی و مشتریان بیرونی است.

9. دیجیتالی کردن اطلاعات و استفاده از نرمافزار انبارداری

هر چه حجم کالا و تنوع اقلام در انبار کارخانه بیشتر شود، اتکا به برگهها و حافظه افراد خطرناکتر میشود. دیجیتالی کردن اطلاعات انبار، حتی با یک سامانه ساده، قدم بزرگی به سمت انبارداری سودآور است. ثبت ورود و خروجها، آدرس مکان کالا، تاریخ ورود، تاریخ انقضا و مقدار موجودی در یک نرمافزار انبارداری، امکان گزارشگیری دقیق را فراهم میکند. مدیر میتواند به سرعت کالاهای راکد را شناسایی کند، روند مصرف مواد را ببیند، نیاز خرید آینده را پیشبینی کند و درباره زمان تخلیه یا فروش موجودیهای مازاد تصمیم بگیرد. این شفافیت دادهها، پایه تصمیمهای مالی درست درباره موجودی و سرمایه در گردش است.

10. برنامهریزی شمارش ادواری به جای انبارگردانی فرساینده

انبارگردانی سالانه بزرگ، آن هم در شرایطی که تمام فعالیتها باید متوقف شود، هم برای تولید آزاردهنده است و هم برای تیم انبار. شمارش ادواری راه حلی است که فشار را تقسیم میکند و در عین حال دقت موجودی را بالا نگه میدارد.

در این ترفند نگهداری انبار، به جای شمارش یکباره تمام کالاها، هر ماه یا هر هفته، بخشی از کالاها براساس اهمیت و ارزش شمارش میشوند. گروههای حساس و گران قیمت، در بازههای کوتاهتر کنترل میشوند و گروههای کم اهمیتتر در بازههای بلندتر. به این ترتیب، مغایرتها زودتر شناسایی میشود، اصلاح آنها کمتر زمان میبرد و تولید هم مجبور نیست برای چند روز با ظرفیت پایین کار کند.

11. افزایش ایمنی و کاهش توقف با مسیرهای مشخص و آموزش

حادثه در انبار فقط منجربه هزینه تعمیرات نمیشود؛ هر حادثه، توقف کار، کاهش روحیه و گاهی آسیبهای جانی را در پیش دارد. طراحی مسیرهای مشخص برای حرکت لیفتراک و نیروی انسانی، نصب علائم هشداردهنده، مشخص کردن محدودههای خطر و آموزش منظم، مستقیم روی سودآوری اثر میگذارد.

وقتی مسیرها روشن باشد و نیروها بدانند هر وسیله و هر کالا کجا باید قرار بگیرد، احتمال برخورد، سقوط بار و آسیب دیدن کالا یا نیروها کاهش مییابد. کاهش حوادث یعنی توقف کمتر، خسارت کمتر و تمرکز بیشتر نیروها روی کار اصلی، یعنی خدمترسانی سریع و دقیق به تولید و مشتری.

برنامه مرحلهبهمرحله برای پیادهسازی ترفندهای انبارداری

برای اجرا کردن این 11 ترفند در انبارهای صنعتی کارخانهها، بهترین کار این است که آنها را به یک مسیر منطقی تبدیل کنید، نه یک فهرست تئوری. در گام اول، ممیزی دقیق و تعریف شاخصها انجام میشود؛ یعنی وضعیت موجودی، چیدمان، زمان آمادهسازی سفارش و میزان استفاده از فضا را به صورت شفاف ثبت میکنید.

بعد از آن، نوبت تغییرات کوچک و کمهزینه است؛ مثل کدگذاری مکانها، جابهجایی کالاهای پرگردش به نواحی نزدیک و مرتبسازی راهروها و استاندارد کردن ورودی کالا. در ادامه، طراحی مجدد چیدمان و قفسهبندی براساس جریان مواد و استفاده از ارتفاع، انبار را از نظر فیزیکی به یک سیستم کارآمد و قابل توسعه تبدیل میکند و سپس با ثبت منظم اطلاعات در نرمافزار انبارداری، پایه تصمیمگیری دادهمحور برای مدیریت موجودی و سرمایه در گردش شکل میگیرد.

قدم آخر، نهادینه کردن آموزش و بهبود مستمر است؛ یعنی برگزاری جلسات کوتاه منظم با تیم انبار، مرور شاخصها، تحلیل خطاها و جدی گرفتن پیشنهادهای عملی نیروها. به این ترتیب، اجرای ترفندهای انبارداری در یک چهارچوب مرحلهبهمرحله پیش میرود؛ از شناخت واقعیت و اصلاحهای سریع، تا نوسازی انبار به صورت اصولی و دیجیتالی شدن و در نهایت ساختن فرهنگی که اجازه نمیدهد انبار دوباره به حالت پرهزینه و بینظم گذشته برگردد.

جمع بندی

یازده ترفندی که در این مقاله از رسانه بصیرت بررسی کردیم، از ممیزی دقیق و تعریف شاخصهای شفاف شروع میشود و تا چیدمان هدفمند، استفاده هوشمند از فضا، دیجیتالی کردن اطلاعات، ایمنی و بهبود کار تیم انبار ادامه پیدا میکند. اجرای مرحله به مرحله این نکات، انبار را از یک محل پرهزینه و پرتنش، به یک واحد استراتژیک و سودآور در قلب کارخانه تبدیل میکند؛ واحدی که هم تولید را روانتر میکند و هم حاشیه سود را بالاتر میبرد.